隨著工業4.0和智能制造理念的深入,紡織行業正經歷一場數字化轉型,其中數字孿生技術作為核心驅動力之一,結合人工智能基礎軟件開發,正重塑紡織工廠的運營模式。數字孿生通過虛擬模型實時映射物理工廠,實現全面監控、預測分析和優化決策,顯著提升紡織生產的效率、質量和可持續性。

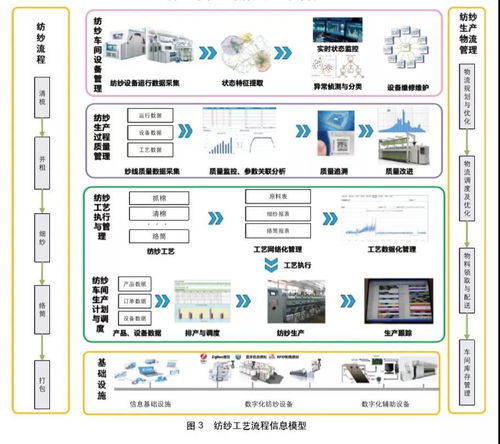

數字孿生在紡織智能工廠中的應用體現在生產流程的優化上。通過構建紡織設備(如紡紗機、織布機)的數字孿生體,工廠可以實時收集傳感器數據,模擬運行狀態,預測故障和維護需求。例如,在紗線生產過程中,數字孿生系統能分析溫度、濕度和機械振動等參數,利用人工智能算法優化工藝參數,減少斷紗率,提高產品質量。虛擬調試功能允許在數字環境中測試新設備或工藝變更,降低實際部署的風險和成本。

在供應鏈和庫存管理方面,數字孿生整合了從原料采購到成品出庫的全鏈條數據。紡織工廠可以利用數字孿生模擬市場需求波動,動態調整生產計劃,并通過人工智能預測模型優化庫存水平,避免過剩或短缺。這不僅提升了響應速度,還減少了資源浪費,支持可持續生產。

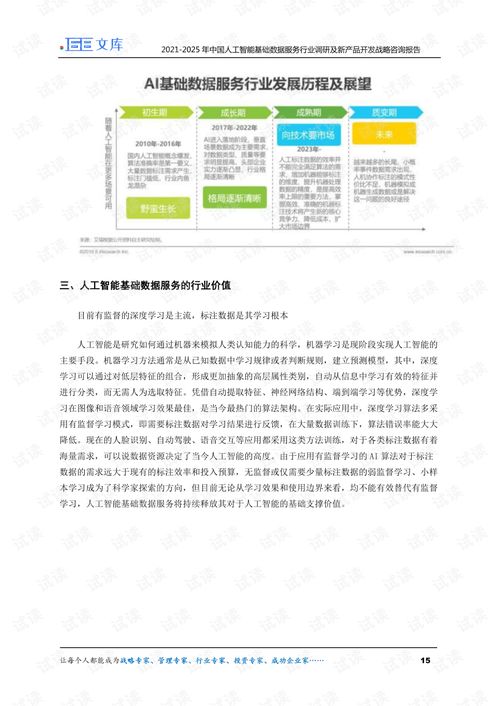

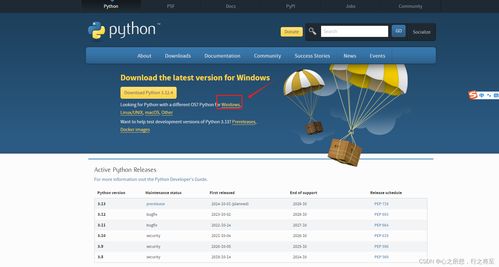

人工智能基礎軟件開發在這一過程中扮演著關鍵角色。為了構建高效的數字孿生系統,需要開發專門的AI軟件平臺,包括數據處理模塊、機器學習模型和可視化界面。這些軟件能夠處理紡織工廠中產生的大規模實時數據,例如使用深度學習算法進行缺陷檢測(如布面瑕疵識別),或通過強化學習優化能源消耗。基礎軟件的開發需注重可擴展性和兼容性,以集成現有紡織設備(如PLC控制系統),并支持云邊端協同計算,確保低延遲和高可靠性。

數字孿生與人工智能的結合還促進了紡織工廠的智能維護和員工培訓。通過模擬設備老化過程,AI預測模型可以提前發出維護警報,減少停機時間。虛擬培訓環境允許操作人員在數字孿生中練習操作技能,提升安全性和效率。

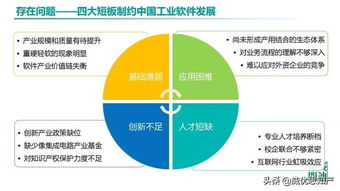

應用中也面臨挑戰,如數據安全、系統集成復雜性和高初始投資。隨著5G、物聯網和邊緣計算的發展,數字孿生在紡織智能工廠的滲透將更深,人工智能基礎軟件將更注重自適應學習和跨平臺協作,推動紡織行業向智能化、綠色化邁進。數字孿生與人工智能基礎軟件的結合,不僅革新了紡織生產模式,還為全球紡織業提供了競爭新優勢。